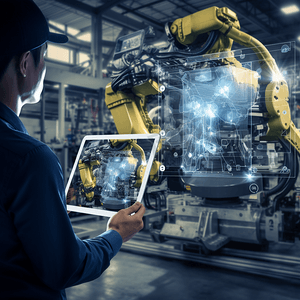

走进马扎克“小巨人”工厂 探秘中国首座智能网络制造工厂的计算机网络工程

在全球制造业智能化浪潮中,中国制造业正经历着深刻的数字化转型。作为精密机床制造领域的佼佼者,马扎克(MAZAK)在中国建立的“小巨人”工厂,不仅是一座现代化的生产基地,更被业界誉为中国首座真正意义上的智能网络制造工厂。这座工厂的计算机网络工程,是其智能化的核心与灵魂,构建了一个高效、透明、自适应的数字化制造生态系统。

一、 智能网络制造工厂的愿景

马扎克小巨人工厂的核心理念是实现“人、机器、数据”的深度互联与协同。它超越了传统自动化工厂的范畴,通过先进的计算机网络工程,将设计、生产、物流、管理、服务等全流程数据打通,形成一个能够自我感知、自我决策、自我优化的“智慧体”。工厂的目标是实现高精度、高效率、高柔性的生产,快速响应市场个性化需求。

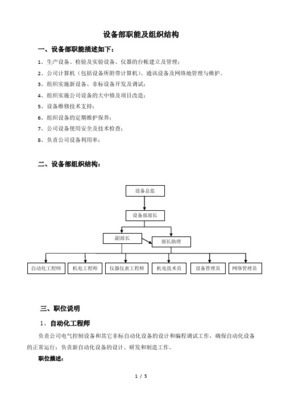

二、 计算机网络工程的架构基石

这座智能工厂的网络工程架构是一个多层次、融合性的复杂系统:

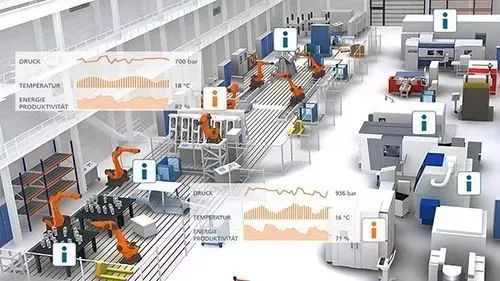

- 工业物联网平台:这是网络的基础层。通过在每一台机床、机器人、AGV小车、检测设备乃至工具柜上部署大量传感器和智能终端,实时采集设备状态、加工参数、能耗、环境数据等,形成工厂的“神经网络”。

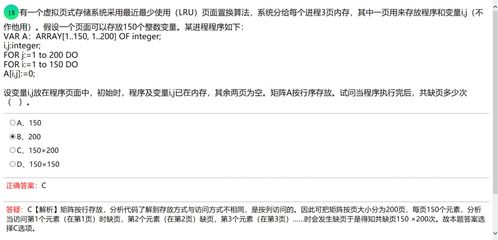

- 高速可靠的工业网络:工厂内部部署了高速工业以太网和5G专网,实现海量数据(特别是来自视觉检测、三维扫描等高带宽应用)的低延迟、高可靠传输。有线与无线网络的深度融合,确保了移动设备(如AGV)和固定设备的稳定接入。

- 数据中心与边缘计算:工厂设有强大的本地数据中心和遍布产线的边缘计算节点。边缘计算负责对实时性要求极高的数据进行就地处理与分析(如刀具磨损预警、振动分析),而数据中心则进行大数据汇聚、存储和深度挖掘,支撑全局优化与决策。

- 统一的数字孪生平台:这是网络工程的应用核心。通过计算机网络,工厂为每台设备、每条产线乃至整个工厂构建了与之完全同步的虚拟模型(数字孪生)。虚拟世界与物理世界实时交互,工程师可以在数字世界中模拟、调试和优化生产流程,再无缝下发至物理设备执行,极大缩短了新品导入和工艺调试周期。

三、 网络工程驱动的智能化应用场景

强大的计算机网络工程支撑起了一系列革命性的应用:

- 自适应加工与预防性维护:机床通过网络实时将加工数据与理论模型对比,自动补偿误差,保证质量一致性。基于设备运行数据的AI分析,可以精准预测部件寿命,实现从“定期维修”到“预测性维护”的转变,减少非计划停机。

- 柔性生产与智能调度:当订单通过ERP系统下达后,MES(制造执行系统)通过网络自动将任务分解,并指挥AGV将所需物料精准配送至工位。机床能够自动识别工件、调用对应加工程序,实现多品种、小批量的混流生产。整个生产进度在中央控制室的大屏上实时可视。

- 远程运维与专家支持:通过安全的广域网络,马扎克的全球技术专家可以远程访问授权设备(在严格的安全策略下),进行诊断、调试甚至编程,为工厂提供“7x24小时”的即时技术支持,打破了地域限制。

- 全生命周期数据追溯:从毛坯到成品,每一个零件的加工历史、工艺参数、质量数据都被网络记录并关联,形成不可篡改的“数字护照”。这为质量分析、工艺改进和产品溯源提供了坚实的数据基础。

四、 挑战与安全保障

构建如此复杂的工业网络也面临挑战:网络安全是重中之重。工厂采用了工业防火墙、网络分区、入侵检测、数据加密等多层防护体系,确保OT(运营技术)网络与IT网络在安全可控的前提下互联,防止关键生产数据泄露和恶意攻击。处理海量异构数据、确保不同系统间的互联互通(通过OPC UA等标准协议)也是网络工程持续优化的重点。

###

马扎克小巨人工厂的计算机网络工程,是中国制造业迈向工业4.0的一个缩影和典范。它证明,通过精密的网络设计与融合,物理工厂可以进化为一个高度智能、动态响应的有机系统。这不仅极大地提升了生产效率和产品质量,更重塑了制造的模式与边界。其探索与实践,为中国乃至全球制造业的智能化转型,提供了极具价值的网络工程蓝图与实施路径。

如若转载,请注明出处:http://www.sdhuiyingkeji.com/product/50.html

更新时间:2026-01-13 07:51:18